Un trabajo de fin de grado, como su nombre indica, es el proyecto que marca el final de una etapa de estudios, en mi caso personal, de ingeniería. Existen gran variedad de opiniones sobre la importancia de esta asignatura final: algunas personas lo ven simplemente como un trámite más para terminar de graduarse y otros, como es mi caso, lo ven como una oportunidad de aplicar, en un caso práctico, todo lo que se ha aprendido no sólo en la universidad, sino inclusive fuera de ella.

Durante buena parte de mi etapa universitaria estuve trabajando con máquinas de fabricación aditiva, conocidas también como «Impresoras 3D». Fue tal la profundidad que alcancé con este tipo de sistemas, que hacer un TFG sobre el diseño de un dispositivo de este tipo no me parecía lo ideal, ya que no alcanzaría muchas mas ideas sobre ellas de las que ya tenía y, además, no sería ni mucho menos el primero que plantea este trabajo. Necesitaba algo único, algo que nadie antes hubiera planteado para un trabajo de fin de estudios.

Fue aquí cuando apareció la idea de dar un salto de nivel y acercarme más a la realidad industrial que se vive hoy día en las empresas que aplican la impresión 3D en su día a día. ¿Qué utilidad pueden llegar a tener estas máquinas en la industria? Pues claramente su aplicación en polímeros no suele ser una de ellas, debido sobre todo a las propiedades finales de las piezas fabricadas con estos materiales. Donde sí puede aplicarse el potencial de esta tecnología es con materiales más utilizados a nivel industrial, como los metales.

Fue aquí donde decidí iniciar mi investigación, durante el verano previo a mi último año de carrera, sobre todo lo relacionado con la fabricación aditiva de metales, y es aquí donde decido dar comenzar con mi objetivo de diseñar desde cero una máquina de fabricación aditiva de metales que quedara «lista para desarrollo», es decir, aquella que, añadiendo pequeños detalles como el cableado y algunos pequeños sistemas auxiliares, estuviera lista para ser fabricada y vendida.

¿Para qué necesita una empresa una máquina de impresión 3D de metales?

La gran problemática que encuentran los ingenieros a la hora de diseñar piezas pequeñas o grandes conjuntos como coches completos o turbinas es que la mayoría de las piezas requieren de una gran cantidad de tiempo extra de diseño para asegurar que dicha pieza pueda fabricarse correctamente, y de forma óptima. Esto además implica, en muchas ocasiones, que algunos modelos con grandes características técnicas no puedan ser fabricados y deban desecharse, pese a tener propiedades muy superiores a la pieza finalmente seleccionada. Todo debe basarse en un equilibrio entre las propiedades de la pieza y el tiempo y facilidad de producción, ¿No?.

Tecnologías actuales en el mercado:

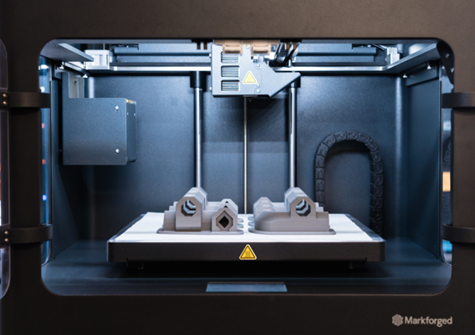

Desde que se liberara la patente en 2014, hace exactamente una década, la tecnología que más ha crecido de impresión 3D ha sido la FDM (Fused Deposition Modeling) al ser la más simple y barata, y poder utilizarse con gran cantidad de polímeros de forma sencilla para cualquier usuario no experimentado. Estas máquinas, sin embargo, no son tan útiles a nivel industrial al tener un abanico de materiales limitado, con características técnicas que, en muchas ocasiones, no son suficiente.

Es por ello que surgen en el mercado industrial un gran número de variantes de fabricación aditiva que, pese a tener el mismo concepto en mente, «añadir capas de material sólido hasta formar una pieza tridimensional», varían entre sí considerablemente. Algunos ejemplos que estuve investigando durante el proyecto son la fabricación aditiva con aglutinante, cuyo principal proyecto lo lleva a cabo la empresa HP; la deposición por deposición directa de energía, algo similar a una «soldadura in situ de material inyectado»; y la fabricación por calentamiento en lecho de polvo, que fue finalmente la que elegí para el proyecto.

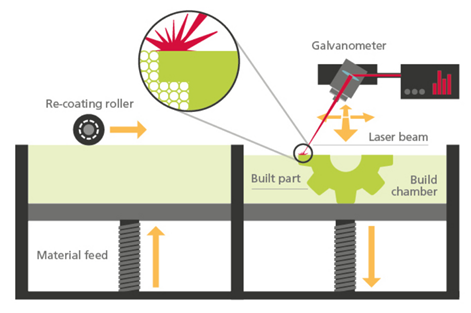

La base de estas máquinas consiste en la deposición de capas de polvo una encima de otra, en las que se calienta de forma selectiva, generalmente mediante un láser, el material requerido para generar la pieza. Así, capa por capa, mediante un barrido de material, se general las estructuras tridimensionales con muy buenas propiedades finales, cercanas en muchas ocasiones a las obtenidas por otros procesos como el mecanizado.

Planteamiento del sistema y diseño base:

Dentro de la fabricación aditiva de calentamiento en lecho de polvo existen diversas tecnologías. En caso de que el polvo se caliente con un láser pero simplemente se sinterice (calentamiento por debajo de su punto de fusión para «cohesionar» las partículas) se conoce como SLS (Selective Laser Sintering). También se puede cambiar la fuente de energía de un láser a una fuente de haz de electrones, pero en este caso la variedad de materiales se reduce considerablemente, al poder ser únicamente materiales muy conductores eléctricos.

De entre todas las opciones, la elegida, por varias razones que expongo en el proyecto, es la SLM (Selective Laser Melting) al tener todas las ventajas de las máquinas SLS pero sin llegar a requerir grandes fuentes de calor posteriores a la fabricación, lo que requeriría no sólo mayor gasto energético sino también grandes hornos de los que no toda industria dispone.

Planteada la tecnología, lo siguiente era hacer varios esquemas sobre cómo debía ser la máquina, qué sistemas principales debía tener y cómo encajaría todos esos grandes bloques en un único conjunto. Comienza la etapa más compleja del trabajo, encajar el gran puzle y crear una máquina coherente, a un coste asequible y totalmente funcional.

Expongo a continuación un pequeño resumen de los sistemas principales de la máquina, suficiente para entender el funcionamiento final del conjunto completo:

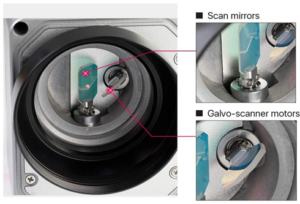

- Sistema láser: es uno de los más importantes y su función es la de generar y dirigir el haz energético en la dirección requerida por el programa, para la pieza a fabricar. Incluye, por tanto, todo lo referido a los espejos móviles, la fuente láser, el cableado, el controlador y otros muchos elementos menores. El tipo de láser elegido fue el láser de fibra, al ser el más adecuado para los materiales a trabajar. Entraron en juego para el diseño del sistema una gran cantidad de variables, que se detallan con más claridad en el proyecto, hasta finalmente elegir el modelo y fabricante de cada uno de los componentes del sistema.

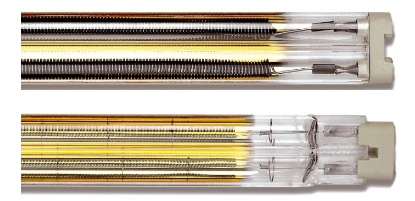

- Sistema de calentamiento superior: la temperatura tanto en el precalentamiento de la máquina (calentamiento en el arranque) como durante su normal funcionamiento influye significativamente en el rendimiento de ésta y, sobre todo, en las características finales de la pieza. El sistema planteado con calentadores radiantes permite mantener a una temperatura de unos 450 grados Celsius en la zona de fusión, y con ello mejorar significativamente la densidad final de la pieza, que está directamente relacionada con las propiedades finales del conjunto a fabricar. Entran en juego, al igual que en el láser, un gran número de variables, entre las que se encuentran la longitud de la onda y los conceptos de radiación térmica en transmisión de calor.

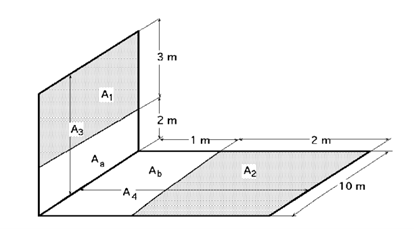

- Superficie de fabricación: la zona en la que se depositan las capas de material debe cumplir varios requisitos térmicos, pues temperaturas muy altas producirían grandes saltos térmicos que deformarían la pieza final y aumentarían el tiempo de enfriamiento tras el proceso (que de base puede llegar a ser muy largo) y temperaturas muy bajas empeorarían las propiedades finales de las piezas. Se estudió en este punto tanto la viabilidad de los soportes de material, conocidos en fabricación aditiva convencional, y se realizaron también diversos cálculos térmicos para asegurar unas condiciones razonables durante el proceso, para casi todo tipo de materiales. Además, se seleccionan los métodos de unión de los distintos componentes de la superficie, para hacer frente a las expansiones térmicas y mantener la estabilidad.

- Sistemas de ventilación: la regulación de la temperatura en este tipo de procesos no es nada sencilla ya que, aunque el proceso en la zona de fabricación requiera de altas temperaturas, con el objetivo de mantener la estructura y seguridad de los operarios, es necesario que la temperatura de la cámara no supere unos ciertos límites. Es por ello que diseñé al completo un sistema de ventilación en la zona superior de la máquina que permitiera mantener la temperatura estable en la zona interna de la misma.

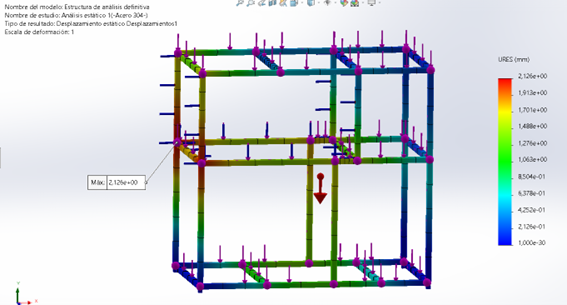

- Sistema estructural y aislamiento: este punto trata todo lo relacionado con la estructura de la máquina y el recubrimiento completo tanto de la máquina como de la cámara de fabricación. Se realizaron simulaciones de cálculo estructural y térmico para comprobar la estabilidad térmica y constructiva del conjunto, formado principalmente por una serie de perfiles cuadrados huecos soldados entre sí. Para ubicar los elementos se añadieron también planchas metálicas en las distintas «plantas» de la estructura de un espesor optimizado, al igual que la estructura, mediante SolidWorks Simulation. Finalmente, para definir los materiales de las paredes, se hicieron una serie de cálculos y simulaciones térmicas que mantuvieran la estabilidad estructural de todo el conjunto, y se definió un aislamiento térmico que redujera la temperatura exterior de las paredes durante el proceso, para proteger a los operarios de la temperatura.

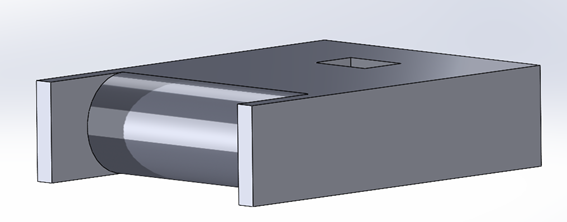

- Sistema hidráulico: el normal funcionamiento de la máquina requiere de desplazamientos entre capas de polvo de apenas unas micras, y este desplazamiento debe poder conseguirse de la forma más precisa y efectiva posible. Es por ello que se seleccionaron una serie de sistemas hidráulicos de desplazamiento, con pistones hidráulicos de alta precisión, que permitían obtener dichos valores. Todo ello iba acompañado de un gran número de válvulas controladas por señales eléctricas para el manejo automático del sistema por el controlador. Además, fue necesaria la inclusión de filtros para las partículas de polvo que pudieran dañar los componentes mecánicos y tuberías con alta resistencia térmica, todo ello seleccionado según catálogos de fabricantes.

- Métodos de limpieza y mantenimiento: el objetivo de este punto es indicar cómo llevar a cabo el mantenimiento de la máquina entre tandas de producto y los dispositivos disponibles para ello. El principal procedimiento a llevar a cabo es la retirada del polvo sobrante en la zona de fabricación, tanto en el espacio de la pieza como en los alrededores, con una aspiradora industrial con un filtro lo suficientemente fino. Se describe también en este punto el diseño del espacio de recogida de polvo situado a la derecha de la superficie de fabricación, que recoge el excedente tras cada pasada.

Sistema de barrido de polvo entre volúmenes de trabajo: El polvo metálico debe poder moverse entre las 3 zonas planteadas, un primer volumen que retiene el polvo hasta que sea depositado en la superficie de trabajo, la propia superficie de trabajo y el volumen mencionado anteriormente para retener el polvo sobrante hasta que finalice el proceso. Además, no puede desplazarse de cualquier forma, pues la deposición de la capa de polvo en el espacio de trabajo está directamente relacionada con la densidad específica de la pieza final y, con ello, con las propiedades finales de la pieza. Se ha planteado para ello un actuador con desplazamiento horizontal y con una geometría muy concreta que permita obtener la mayor densidad específica en el volumen de trabajo y así las mejores propiedades de la pieza.

- Sistema de gas inerte: el proceso de fabricación alcanza temperaturas tan elevadas, que una cantidad de oxígeno equivalente a la ambiental produciría grandes oxidaciones en las piezas durante la fabricación. Es por ello que se planteaó el uso de un gas inerte en la zona de fabricación, reduciendo al mínimo el oxígeno disponible y evitando así cualquier oxidación que pudiera darse en la pieza. Se trabajará en este caso con una atmósfera mezcla de argón y aire, aprovechando que el primero queda, por razones de peso específico y temperatura, por debajo siempre del aire, de modo que esto no afecte al enfriamiento y la ventilación planteadas inicialmente. Se plantea también en este punto el sistema de transporte y filtrado del gas.

- Zonas de acceso a la máquina y puertas: el acceso a la máquina debe asegurar la seguridad de los trabajadores, tanto después como durante el proceso. Esto puede conseguirse mediante unos puntos de acceso correctamente aislados térmicamente y, sobre todo, aislados de los reflejos del haz láser de alta intensidad, que podría dañar la vista de un trabajador que no estuviera utilizando puntualmente el equipo de seguridad requerido. En este punto se habla sobre los cristales de seguridad láser, los métodos de seguridad de los trabajadores y los métodos de aislamiento y construcción de las compuertas de la máquina.

- Fuente de alimentación: la fuente de alimentación debe garantizar la potencia suficiente para mantener funcionando todos los elementos durante el proceso y mantener una temperatura estable para no dar lugar a errores que puedan provocar fallos de seguridad. Para ello debe hacerse una estimación al alza del consumo, considerando la simultaneidad, de los dispositivos, incluyendo márgenes de seguridad lo suficientemente grandes como para asegurar el correcto funcionamiento. Esto irá añadido a la selección del cableado y los aislamientos de seguridad.

Diseño y ensamblaje del conjunto:

Para finalizar, decir que el contenido de este site es un resumen muy escueto de todo lo que fue este proyecto, que implicó varios meses de trabajo y esfuerzo personal y que, por supuesto, no he expuesto de forma detallada, sino sólo a modo de introducción. Creo que es, hasta ahora, el trabajo personal que más me define como ingeniero, por abarcar una gran cantidad de contenido de calidad, bien explicado y resuelto, y que supuso la Matrícula de Honor en el trabajo de fin de estudios.

Es un proyecto que muestra muy bien lo que puedo ofrecer a nivel de conocimientos a una empresa que busque una persona resolutiva, implicada y multidisciplinar, requisitos indispensables hoy día, y creo que, en este caso «Un proyecto dice más de mil palabras sobre mí».

Gracias por llegar hasta aquí, espero que el contenido haya sido de tú interés. Puedes seguir leyendo sobre otros de mis trabajos en el apartado «Proyectos» de mi web.