Los ascensores son dispositivos que muchos de nosotros utilizamos diariamente y que en la industria tienen también una gran importancia por permitir el movimiento de carga a distintas alturas. Se trata de máquinas que, a priori, podrían parecer bastante simples, y cualquier persona diría que basta con conectar una superficie horizontal con un motor mediante una seria de cadenas de trasmisión para que el propio movimiento circular del motor se transformara en un desplazamiento vertical.

Sin embargo, a lo largo de los años se ha comprobado que estos dispositivos pueden suponer un gran riesgo para los usuarios si no son debidamente instalados o no se les realiza un mantenimiento continuo, y es por ello que los proyectos que recogen el diseño y cálculo de estos, junto a todos los dispositivos auxiliares obligatorios que recogen las distintas normativas, no son ni mucho menos fáciles de resolver.

En qué consiste el proyecto:

Mi equipo de trabajo fue el encargado del sistema de control del ascensor, cuyo objetivo era la programación completa del PLC, junto a todos los dispositivos de entrada – salida del mismo, es decir, los sensores y actuadores que tuviera el ascensor. Esta podría parecer a simple vista una tarea sencilla, ya que un usuario habitual de un ascensor no es consciente del número de elementos que entran en funcionamiento nada más pulsa el botón de llamada de la planta baja, pero se trata, en realidad, de una tarea altamente compleja que recogió más de 250 sensores y actuadores.

La programación de cada uno de esos sensores y actuadores iba acompañada también del diseño de ciertos sistemas, como la botonera del usuario, los huecos para el posicionamiento de sensores y actuadores, y la integración de los dispositivos de seguridad según las normas vigentes. Posteriormente a la programación en Codesys, se realizaría una simulación completa del funcionamiento del ascensor, para comprobar los distintos escenarios que pudieran darse en el día y a día, y la facilitar la exposición de los resultados por parte de los coordinadores, de entre los que me encontraba yo mismo.

Coordinación del equipo de trabajo:

Tras comenzar el proyecto, el grupo de control decidió dividirse en dos equipos coordinados, cada uno, por una persona. Estos grupos se encargarían de tareas similares y, al final de cada semana, tendrían reuniones para contrastar el trabajo y decidir que hacer la semana siguiente. El tener pequeños grupos de 5 ingenieros permitiría trabajar con más efectividad, al no tener que prestar atención a diez personas al mismo tiempo. Además, en el momento de programar, sería más sencillo repartir el trabajo entre los dos coordinadores (yo y mi otro compañero) que además conocerían mejor a sus miembros para decidir qué trabajo entregar a quien del que les correspondía.

Para el control de los plazos de entrega y la designación del trabajo dentro de cada grupo se utilizó el programa Gantt Project, que permitía no solo establecer plazos de entrega y cursos de trabajo sino que además nos permitía a los coordinadores designar en tiempo real las tareas de cada miembro del equipo, pudiendo además seguir el trabajo que hacían los demás compañeros del otro equipo. Esta fue probablemente una de las mejores decisiones que se tomaron, pues se mejoró considerablemente la productividad respecto a las primeras semanas que habían sido más caóticas.

Normativa trabajada:

Pese a que en la actualidad buena parte del funcionamiento de los ascensores depende de la Instrucción Técnica Complementaria (ITC) AEM 1 de Ascensores, aprobada según el Real Decreto 355/2024, este trabajo fue realizado a finales de 2023, por lo que las normativas utilizadas fueron principalmente las normas UNE-EN 81 – XX, sobre todo la 81-20, la 81-50 y la 81-80 en términos de seguridad.

El proyecto comenzó con la búsqueda de toda la información referente a los ascensores que existía en aquel momento. Un trabajo difícil de realizar ya que el grupo de control, además de depender directamente de todos los demás sistemas del ascensor (ya que debíamos programar cada uno de los elementos) debía informarse convenientemente de todo lo referido al normal funcionamiento del dispositivo, para poder programar convenientemente todas las respuestas a las mediciones de los sensores.

Selección de sensores y actuadores:

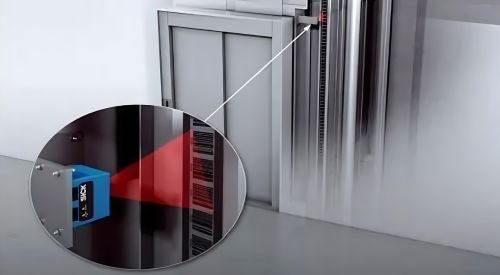

Muchas de estas decisiones dependían exclusivamente del conocimiento de los propios ingenieros, pues la norma técnica dejaba libertad para la mayoría de elecciones de los dispositivos, siempre y cuando tuvieran el certificado europeo. Es por ello que, añadido a la dificultad de elegir todos los dispositivos, se encontraba añadida la dificultad de elegir el tipo de sensor o actuador a utilizar. Por ejemplo, para el caso de los sensores de velocidad del ascensor, la norma no especificaba el tipo de sensor a utilizar, únicamente algunas de las condiciones de medición que éste debía cumplir, de ahí que tuvieran que analizarse todos los tipos de sensores que cumplieran estas condiciones y elegir el que, tanto técnica como económicamente, fuera más viable.

Programación:

El siguiente paso una vez seleccionados todos los sistemas fue la programación del PLC seleccionado.

Como punto de partida, se realizaron unos bloques simples que ejemplificaban como iba a funcionar la programación de forma muy sucinta, para hacer a la idea al equipo de como se debía plantear la programación de los sistemas. Esto fue muy práctico también para ilustrar a los demás equipos y los profesores no asociados con la programación cómo fue el proceso seguido por los equipos de trabajo.

Tras esto, se comenzó con la programación en Codesys de cada uno de los bloques de programación diseñados, repartiendo el trabajo para cada uno de los miembros de ambos equipos, con el objetivo de finalizarlo con agilidad. Esta fue definitivamente la parte más compleja, pues no solo había que diseñar toda la programación, sino además coordinar a la vez a todos los miembros y unir cada uno de los sub-bloques de programación que se crearon. Fueron varias semanas de trabajo pero finalmente se programaron todos los puntos del ascensor. Un tramo de los muchos bloques de programación se ven a continuación:

Simulación:

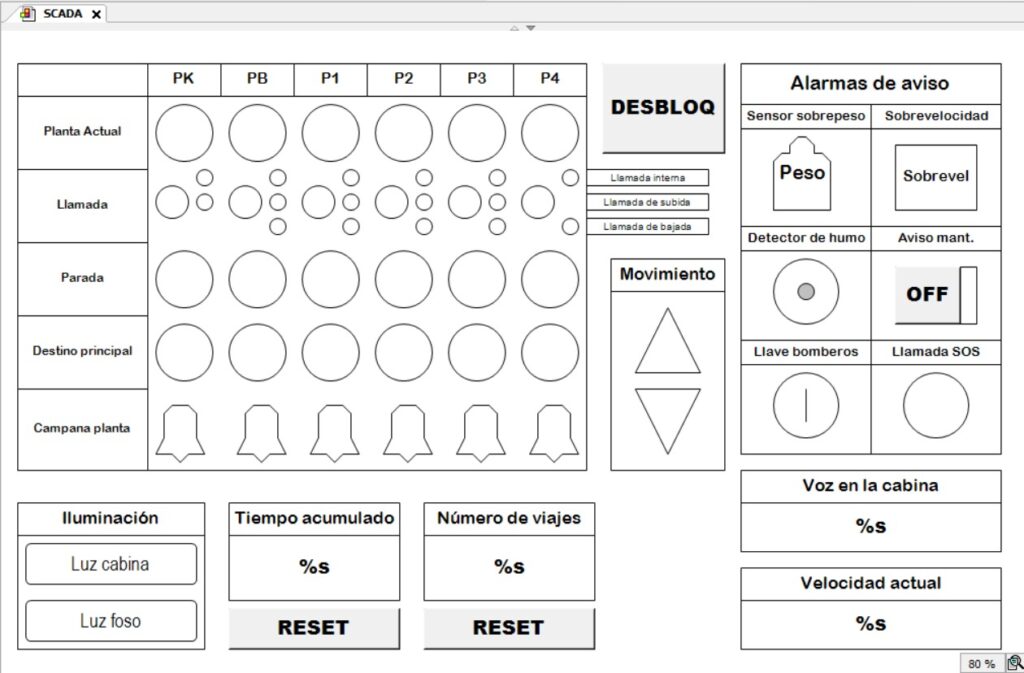

Finalmente, el último paso era simular, dentro del programa Codesys, todos los movimientos del ascensor como si del propio PLC se tratase. Esto permitiría comprobar todo el código y simular situaciones fuera de lo común, para estudiar los movimientos de la máquina y asegurar que cumpla con todos los requisitos establecidos. Para ello, se diseñaron dos paneles SCADA de control y un panel visual bidimensional para los movimientos, las botoneras y la visualización de las etapas de la máquina.

El panel SCADA principal se puede visualizar a continuación y añado también a continuación el modelo 2D que se preparó para visualizar el funcionamiento del ascensor.

Cada uno de los botones en gris tenía una función diferente programada, para simular distintos escenarios de la realidad. Hubo que hacer, por tanto, una programación de ciertas variables asociadas a activaciones de los sensores, para simular su activación pulsando un botón. Por ejemplo, el botón «Incendio» estaba asociado con el sensor de humo y permitía simular las actuaciones del ascensor en caso de incendio.

Del mismo modo, el mando de la derecha simulaba el control manual del ascensor desde el panel de mantenimiento y otros botones del SCADA simulaban el control del ascensor desde fuera del entorno del edificio, por ejemplo, por la empresa de seguridad del mismo. De este modo, y pulsando distintos botones que o bien simulan botones reales o bien señales de los sensores, podía probarse la programación completa de todos los elementos del mismo.

Espero que os haya parecido tan interesante este proyecto como ya me lo pareció a mí en su momento. Fue todo un reto trabajar con la programación del ascensor, pues como ingenieros industriales de la rama de mecánica de máquinas nunca habíamos programado en un lenguaje similar. Sin embargo, resultó una experiencia muy interesante, pues aprendimos no solo todo lo relacionado con la automatización y la programación de sensores y actuadores sino también a coordinar equipos de trabajo de varios miembros para obtener resultados prometedores.